ریخته گری چیست؟ روشهای پرکاربرد ریخته گری کدام است؟

به فن شکل دادن به فلزات و آلیاژها از طریق ذوب، ریختن در محفظهای به نام قالب و سرد کردن آن، ریخته گری میگویند. روش ریخته گری قدیمیترین فرآیند شناخته شده برای تولید شکل مطلوبی از فلزات است. اولین کورههای ریخته گری از خاک رس ساخته شدند و به ترتیب لایههای از مس و چوب درون آن چیده و از فوتک بزرگی برای هوا دادن به آن استفاده میکردند.

صنعت ریخته گری بسیار پرکاربرد بوده و در حوزههای گوناگون علم، هنر و فناوری جایگاه ویژهای دارد. با پیشرفت روز به روز ریخته گری از لحاظ علمی، باز هم تجربه، ذوق و سلیقه ریخته گر و قالبساز است که حرف اول را زده و تضمینکننده تولید یک قطعه سالم و بی عیب بوده است. فن ریخته گری از اساسیترین فنون تولید به حساب میآید به طوری که بیش از 50 درصد قطعات یک ماشین به وسیله ریخته گری ساخته میشوند. به فلزاتی که خاصیت پلاستیک کمی دارند با ریخته گری به آنها شکل داده و قطعاتی با اشکال پیچیده را نیز با همین روش میسازند.

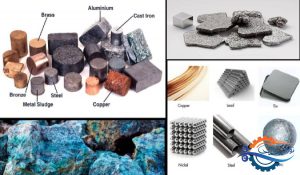

مهمترین فلزات ریخته گری که در طی این فرآیند از آنها استفاده بیشتری میشود میتوان به؛ فولاد و چدنها، آلیاژهای منیزیم و روی، آلیاژهای آلومینیوم و منیزیم، برنزها و برنجها اشاره نمود.

ریخته گری نقش بسیار مهمی در صنایع ایفا میکند، به طوری که در حدود هشتاد درصد وسایل پیرامون ما به وسیله ریخته گری ساخته شده یا به طور غیرمستقیم با آن ارتباط دارد. در این مقاله به توضیح این سوال که ریخته گری چیست و انواع روشهای آن پرداخته شده و سعی شده است که دید کلی درباره این هنر و صنعت به خواننده داده شود. اگر مایل به کسب این اطلاعات هستید ما را تا انتهای مقاله همراهی کنید.

تاریخچه ریخته گری چیست؟

براساس آخرین یافته کاوشگران که یک قورباغه مسی است تا چند سال گذشته تصور میشده که ریخته گری به 700 سال قبل از میلاد مسیح برمیگردد ولی با پیدا شدن قطعات چکشکاری شده با مس در خرابههای شهر حسنلوی آذربایجان شرقی به این قطعیت رسیدند که صنعت ریخته گری به 900 سال قبل از میلاد مسیح برخواهد گشت. از دید باستانشناسان، ریخته گری به دورههای زیر تقسیمبندی میشود:

1.دوره برنز (مس و مفرغ) در ریخته گری چیست؟

دوره برنز به قبل از میلاد مسیح برمیگردد و برای تولید لوازم جنگی مانند شمشیر، سپر، زره، ظروف، شیشه و … استفاده میشده است. بیشترین آلیاژ مورد استفاده در این دوره، آلیاژ قلع است. اولین اشیا برنزی کشف شده از این دوران، آلیاژی از فلز مس و آرسنیک هستند.

2.دوره آهن در ریخته گری چیست؟

باستانشناسان قطعاتی آهنی را در کشور چین یافت کردهاند و با توجه به این یافتهها دوره آهن ریخته گری به 600 سال قبل از میلاد مسیح برمیگردد.

3.دوره تاریک صنعتی در ریخته گری چیست؟

در این دوران رکود زیادی در صنایع اتفاق افتاد. یکی از این صنایع ریخته گری بود. در این دوران هنوز به پاسخ کاملی برای سوال ریخته گری چیست نرسیده بودند. دوره تاریک صنعتی یا دوران ناقوس کلیساها از سده سوم و چهارم پس میلاد مسیح شروع تا قرن چهاردهم میلادی ادامه پیدا کرد.

4.دوره رنسانس صنعتی در ریخته گری چیست؟

در سالهای 1500 تا 1700 میلادی صنعت ذوبریزی شکل گرفت و در ابتدا برنز و بعد از آن چدن ساخته شد.

5.دوره انقلاب صنعتی در ریخته گری چیست؟

در سال 1750 در کشور انگلستان انقلاب صنعتی اتفاق افتاد. در این اتفاق ماده کک، جایگزین زغال چوب شده و تحول عظیمی در صنعت ریخته گری و تولید انواع آلیاژ به وجود آمد.

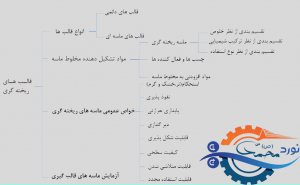

قالبهای ریخته گری چیست؟

قالبهای ریخته گری به دو دسته طبقهبندی میشوند؛

1.قالبهای یکبار مصرف

2.قالبهای دائمی

قالبهای یکبار مصرف همانطور که از اسمشان پیداست بعد از عملیات ریخته گری از بین رفته و دیگر قابلیت استفاده را ندارند. قالبهای دائمی معمولاً از جنس فلزات ساخته میشوند و مقاومت بالایی داشته و بعد از عملیات ریخته گری به آنها آسیبی وارد نمیشود. این نوع قالبها برای تولید با سرعت بالا و باکیفیت و دقت زیاد استفاده میشوند.

روشهای پرکاربرد ریخته گری چیست؟

در ادامه پاسخ ریخته گری چیست، میتوان به انواع روشهای ریخته گری اشاره کرد. روشهای ریخته گری بر اساس موارد زیادی طبقهبندی میشوند که سادهترین آنها به شکل زیر است؛

1.شمش ریزی در ریخته گری چیست؟

-

- ریخته گری تکباری: این حالت شامل ذوب و ریختن مواد مذاب درون یک قالب شمش است. روش تکباری معمولاً در مواردی که مقدار تولید خیلی بالا نیست و برای فلزات غیرآهنی استفاده میشود.

- ریخته گری مداوم: در این روش فلزات مذاب با سرعت مشخص درون یک قالب آبگردی که معمولاً از جنس مس ساخته شده ریخته و قسمتهای جامد از ریزش قبلی از پایین قالب بیرون کشیده میشوند.

2.شکل ریزی در ریخته گری چیست؟

-

- ریخته گری ثقلی: قالب این نوع ریخته گری فلزی بوده و مواد مذاب براساس نیروی جاذبه قالب را پر کرده و تحت هیچگونه فشار دیگری قرار نمیگیرند.

- ریخته گری با فشار کم: در این ریخته گری مواد مذاب تحت فشار گاز خنثی یا مکش قرار میگیرند. کیفیت قطعات ساخته شده با این روش از روش ثقلی بالاتر است ولی به مراتب به هزینه و تجربه بیشتری نیز نیاز دارد.

- ریخته گری تحت فشار: مواد مذاب تحت فشار بالا به درون قالب تزریق میشوند. از مزیتهای مهم این روش میتوان به ساخت قطعات با مقاطع نازک و نبود حفرههای انقباضی اشاره نمود.

- ریخته گری کوبشی: این روش تلفیقی از آهنگری و ریخته گری است که جزو روشهای نوین و پیشرفته محسوب میشود. ماده مذاب پس از ریخته شدن در قالبهای ریخته گری، تحت کوبش یک پانچ منجمد قرار میگیرد. از مهمترین ویژگیهای این روش باید به کاهش تخلخلهای انقباضی و گازی، سرعت تولید بالا و تولید قطعه نزدیک به مدل نهایی اشاره کرد.

- ریخته گری گریز از مرکز: مواد مذاب در این روش تحت یک نیروی گریز از مرکز قرار گرفته و قالب را پر میکنند و به دو دسته افقی و عمودی تقسیم میشوند. تولید با سرعت بالا و حکم تولید باکیفیت از مزایای ویژه این روش است.

- ریخته گری نیمه جامد: از تلفیق کردن دو روش ریخته گری و شکل دادن به وجود آمده است.

- پوسته ریزی: این روش به طور ویژه برای تولید قطعات توخالی بدون استفاده از ماهیچه کاربرد دارد. در روش پوسته ریزی ماده مذاب داخل یک قالب فلزی ریخته شده و بعد از تشکیل یک لایه جامد در قالب، قالب تخلیه میشود.

- ریخته گری ماسهای: بالاترین قدمت در بین روشهای ریخته گری متعلق به ریخته گری ماسهای میباشد. همانطور که از اسم این روش پیدا است، برای تولید قطعات فلزی از قالبهای ماسهای استفاده میشود. دو مزیت اصلی روش ماسهای ارزان بودن و استفاده برای تولید قطعات بزرگ است.

- ریخته گری پوستهای: قالب این روش نیز ماسهای است. سرعت تولید و کیفیت قطعات در این روش بالاتر از روش ماسهای بوده و قابلیت تولید قطعات پیچیده را نیز دارد.

- ریخته گری با قالب گچی: قالب این روش از جنس گج با ترکیب پودر تالک و سیلیکافلور است. از این روش برای تولید قطعات غیرآهنی که نیاز به ظرافت بیشتری دارند، استفاده میشود.

- ریخته گری توپر: مدل و قالب در این روش هردو یکسان هستند. مدل از جنس پلی استایرن همراه با سیستم راهگاهی ساخته میشود، سپس اطراف آن با ماسه محکم شده و مواد مذاب درون آن ریخته میشوند. مواد پلی استایرن آب شده و جای خود را به مواد مذاب میدهند. روش توپر بیشتر برای تولید قطعات پیچیده و غیرمتقارن استفاده میشود.

- ریخته گری دقیق: مدل در روش دقیق بیشتر از جنس موم یا پلاست ساخته شده و با یک لایه سرامیکی اطراف آن پر میشود. دقت ابعادی در این روش بسیار بالا بوده و برای تولید قطعات کوچک پیچیده از آن استفاده میکنند.

- ریخته گری سربالا: در این روش مواد مذاب در خلاف جهت جاذبه زمین به درون قالب ریخته میشوند. فرآیند Cosworth Casting و فرآیند CL. دو نمونه از فرآیند ریخته گری سربالا میباشند.

مزایای استفاده از روشهای ریخته گری چیست؟

استفاده از روش ریخته گری برای شکل دادن به فلزات مزایایی دارد که به دلیل آنها، این روش یک روش مناسب و ایدهآل برای بسیاری از فرآیندهای صنعتی به حساب میآید. برخی از این مزایا عبارتند از:

- شکل دهی به فلزات با استفاده از ریخته گری محدودیت خاصی ندارد و این روش به خصوص برای ساخت اجسام پیچیده، بهترین روش محسوب میشود. به عبارت دیگر میتوان گفت برای ساخت بسیاری از اجسامی که دارای پیچیدگی داخلی و خارجی هستند، تنها میتوان از ریختهگری استفاده نمود.

- بعضی فلزات مانند چدن، به دلیل ساختار متالورژیکی، فقط با استفاده از روشهای ریخته گری، قابل شکل دهی هستند. برای شکل دهی به این فلزات، نمیتوان از روشهای دیگر شکلدهی مانند «نورد» و یا «آهنگری» استفاده نمود.

- با استفاده از روشهای گوناگون ریخته گری، میتوان انواع قطعات از قطعات بسیار کوچک تا بسیار بزرگ را تولید نمود. در این روش محدودیت خاصی در مورد ابعاد و وزن قطعه تولیدی، وجود ندارد.

- در این روش سرعت تولید قطعات بالا بوده و اتلاف زمان بسیار اندک است.

- استفاده از روشهای گوناگون ریخته گری، سهولت بیشتری برای ساخت اجسام مختلف ارائه میکند.

- در ریخته گری با استفاده از دما و نیز تغییر در ترکیب شیمایی فلزات، میتوان آلیاژهای گوناگونی تولید نمود که خواص مکانیکی مورد نظر را به صورت بهینه داشته باشد.

- روشهای گوناگون ریخته گری هم از لحاظ زمان ساخت و هم از لحاظ هزینه، نسبت به دیگر روشهای شکل دهی به فلزات، مقرون به صرفهتر هستند.

- قطعاتی که با کمک روشهای گوناگون ریخته گری ساخته میشوند، یکپارچه و یا به عبارت دیگر یک تکه هستند. این یک مزیت عمده در صنایع گوناگون به شمار میرود.

- در ریخته گری محدودیتی برای تعداد و یا تیراژ قطعات ساخته شده وجود ندارد.

محدودیتهای روش ریخته گری چیست؟

ریخته گری مزایای زیادی در زمینه شکل دهی به فلزات در بین تمامی روشهای دیگر دارد اما محدودیتها و معایبی نیز در برخی کاربردها دارد. برخی از این محدودیتها عبارت است از:

-

دقت ناکافی در ریخته گری چیست؟

این روش برای ساخت برخی قطعات که دارای ریزهکاریهای فراوانی هستند، مناسب نیست. با این که روشهای گوناگون ریخته گری جدیدتر مانند «ریخته گری دقیق» از دقت بسیار بیشتری نسبت به روشهای قدیمیتر برخوردار است، با این حال دقت آن به پای روشهایی مانند ماشینکاری نخواهد رسید.

-

یکنواخت و همسان نبودن خواص مکانیکی قطعات در ریخته گری چیست؟

به دلیل غیر یکنواخت بودن دما و سرعت سرد شدن اجسامی که با روشهای ریخته گری ساخته میشوند، غیر یکنواخت بودن خواص مکانیکی و ساختار قطعات نیز، اجتناب ناپذیر است.

-

آلودگی محیط کار در ریخته گری چیست؟

محیط کار و کارگاههای ریخته گری به دلیل ماهیت این حرفه، دارای آلودگیهای محیطی بیشتری نسبت به دیگر رشتههای تولید قطعات است.

-

فلزات فعال در ریخته گری چیست؟

برای شکل دهی به فلزات فعال در ریخته گری، نیاز به روشهای ویژهای خواهد بود.

فرآیندها و مراحل اصلی ریخته گری چیست؟

1. الگو سازی در ریخته گری چیست؟

الگو یک کپی از نمای بیرونی قطعه است. الگوها به طور معمول از چوب، فلز، پلاستیک یا گچ ساخته میشوند. ساخت الگو برای ساخت قطعههای صنعتی از اهمیت فوق العادهای برخوردار است. در این مرحله برای متناسب سازی و کارکرد مناسب قطعات، به محاسبات دقیق نیاز است.

2. هسته سازی در ریخته گری چیست؟

اگر قطعه مورد نظر توخالی باشد، یک قطعه فلز اضافی که هسته نامیده می شود، فرم داخلی را شکل داده و آن را ایجاد میکند. هستهها معمولاً مستحکم و قابل جمع شدن هستند بنابراین میتوان آنها را به راحتی از قالب ریخته گری خارج کرد.

3. قالب سازی در ریخته گری چیست؟

برای تجسم روند ریخته گری فلزات تاکنون، خود را تصور کنید که در ساحل به سمت اقیانوس قدم میزنید. به رد پایی که در شنهای مرطوب پشت سرتان باقی گذاشتهاید نگاه کنید. پای شما هسته اصلی خواهد بود، و جا پای شما که روی شن و ماسه باقی میماند قالب پای شماست. قالب سازی با استفاده از متریالهای گوناگون انجام میشود. در قالب سازی میتوان یک قالب فلزی دو تکه تخریبناپذیر ایجاد کرد تا بتوان قالب را به طور مکرر برای ریختن قطعات یکسان برای کاربردهای صنعتی استفاده کرد.

4. ذوب و ریختن فلز مذاب در ریخته گری چیست؟

اگر سوال شود که مهمترین و حساسترین مرحله از ریخته گری چیست؟ باید بگوییم که ریختن فلز در قالب مرحله حساسی به شمار میرود. پس از ذوب شدن فلز، آن را در حفره قالب ریخته و اجازه میدهند تا طی فرآیند سرد شدن، جامد شود. پس از جامد شدن، فرآیند لرزش آغاز میشود. در این مرحله اگر از ریخته گری ماسهای استفاده شده باشد، قالبها، برای از بین بردن شن و ماسه تحت لرزش قرار میگیرند. شن و ماسه برداشته شده معمولاً جمع آوری میشود و خنک شده و دوباره احیا میشود تا در ریخته گریهای بعدی، بار دیگر مورد استفاده قرار گیرد. نتیجه نهایی یک قطعه تمیز و ماسه آماده برای فرآیند احیای مجدد است.

5. پاک سازی و پرداخت قطعه در ریخته گری چیست؟

در مرحله آخر، قطعه فلزی ریخته شده از قالب خارج میشود. در این مرحله، قطعه آماده، از هر نوع ماده اضافی که در مرحله قالب سازی روی آن ایجاد شده، پاکسازی شده و لبههای ناصاف آن برداشته میشود.

فلزات متداول مورد استفاده در ریخته گری چیست؟

بسته به نوع قالب و همچنین کاربرد قطعهای که قصد ساخت آن را دارید، باید فلز مناسبی را برای ریخته گری انتخاب کنید. در طول سالها، کارشناسان ریخته گری دریافتهاند که فلزات مختلف، برای کاربردهای خاصی مناسب هستند. دانستن اینکه کدام فلز برای هر کاربرد بهتر است، برای اطمینان از این که قطعه بهترین کارکرد را داشته باشد، ضروری است. در ادامه شرح مختصری از رایجترین فلزات مورد استفاده در ریخته گری فلزات، خصوصیات آنها و کاربرد مناسب برای قطعات مختلف بیان خواهد شد.

- چدن خاکستری

استحکام و چگالی منحصر به فرد چدن خاکستری، آن را به یکی از فلزاتی که بیشترین کاربرد را برای ریخته گری دارد، تبدیل کرده است. این فلز برای ریختهگری قطعات کوچک و ظریف با جزئیات زیاد، بسیار مناسب است. این فلز را میتوان در حین فرآیند ریخته گری اصلاح کرد تا برای کاربردهایی، از سختی آن کاسته شود. همچنین برای استفاده در کنترل لرزش یا شرایط دیگر که به مقاومت کششی بیشتری نیاز دارد، قویتر و سختتر نمود. چدن خاکستری یکی از مصالحی است که برای ریخته گری فلزات صنعتی، به طور گسترده استفاده میشود و در صورت خرید در حجم بالا نیز یکی از مقرون به صرفهترین فلزات موجود در بازار، برای کاربرد در ریخته گری است.

- آهن سفید

آهن سفید در مقایسه با چدن خاکستری گرانتر است اما با گذشت زمان دوام بیشتری دارد و میتواند برای کاربردهای بیشتر و طولانیتر، مورد استفاده قرار گیرد. آهن سفید برای ماشینکاری و همچنین جوشکاری به مراتب مناسبتر بوده و برای پروژههای تخصصی صنعتی یا هنری ایدهآل است. حتی اگر هزینه استفاده از آهن سفید در ریخته گری فلزات در مقایسه با آهن خاکستری بیشتر باشد، باز هم آهن سفید در مقایسه با سایر فلزات مورد استفاده در پروژههای تخصصی ریخته گری فلز، بسیار مقرون به صرفه است.

- چدن داکتیل

اگر بپرسند که قویترین و مستحکمترین فلز برای ریخته گری چیست؟ باید گفت قویترین و همه کارهترین فلز مورد استفاده در ریخته گری فلزات، به عنوان «چدن داکتیل» شناخته میشود. این فلز به طور ایده آل برای کاربردهایی مناسب است که نیاز به مقاومت و دوام بالایی دارند. قطعات ساخته شده با این فلز همچنین انعطافپذیری بالایی نیز دارا است بدون آنکه مقاومت آن کاهش پیدا کند. این موضوع باعث میشود این نوع فلز، برای طیف گستردهای از کاربردها از ساخت قطعات صنعتی گرفته تا قطعات ظریف، ایده آل باشد.

- فولاد ضد زنگ

بر خلاف فلزات توضیح داده شده در موارد بالا، فولاد با استفاده از ترکیبی از آلیاژها در طی فرآیند ریخته گری فلزات، ساخته می شود. این آلیاژسازی باعث میشود که فولاد حتی در معرض آب یا عناصر بیرونی نیز مقاوم باشد. همچنین این موضوع باعث افزایش مقاومت در برابر حرارت و دوام کلی در برابر خوردگی نیز، خواهد شد. استفاده از آلیاژ فولاد و فلزات دیگر مانند کروم یا نیکل نیز رایج است و میتواند در محیطهای مختلف که مسئله خوردگی و اکسیداسیون وجود دارد، مورد استفاده قرار گیرد.

- مس

مس فلزی ایدهآل برای استفاده به عنوان ماده رسانا در کاربردهای الکتریکی است. قابلیت انعطافپذیری و شکل پذیری خوب مس، آن را به گزینهای مناسب برای ساخت قطعات الکتریکی مانند سیمهای برق و سایر مواد رسانای ظریف تبدیل کرده است. مس وقتی با فلزات دیگر مانند سیلیکون، قلع، نیکل و نقره ترکیب میشود، دوام آن بیشتر شده و در برابر ترکخوردگی مقاومت بیشتری پیدا میکند.

- روی

فلز روی به دلیل نقطه ذوب پایین آن یعنی 425 درجه سانتیگراد، برای مواد قالبگیری شده مناسب است. از آنجا که این فلز میتواند در مدت زمان کوتاهی ذوب و خنک شود، کاربرد آسانی برای ساخت قطعات بادوام و دقیق و پیچیده دارد.

- آلومینیوم

اگر سوال شود که سبکترین و قابل انعطافترین فلز برای ریخته گری چیست؟ باید گفت که ریخته گری با استفاده از فلز آلومینیوم، به دلیل ویژگیهای آن مانند رسانایی خوب، مقاومت در برابر خوردگی، قابلیت انعطاف پذیری و دوام، میتواند برای بسیاری از کاربردها مناسب باشد. این کاربردها شامل مواردی مانند ریخته گری ماسهای، ریخته گری با قالب، ریخته گری با قالب دائمی و … است. آلومینیوم به دلیل سازگاری و کارآیی نسبی آن در مقایسه با سایر فلزات ذکر شده ، از بهترین گزینهها برای هر نوع ریخته گری است.

کلام پایانی

ریخته گری چیست؟ ریخته گری از هنرهای دیرینه در دنیاست که در حال حاضر نیز در صنایع مختلف کاربرد زیادی دارد. با توجه به موارد گفته شده، نشان داده شد صنعت ریخته گری از پیچیدگیهای زیادی برخوردار بوده و برای تولید قطعات مناسب، ریخته گر باید از دانش و تجربه بالایی برخوردار باشد. با ما تماس حاصل کنید.

پیج اینستاگرام ما: navard.mohammad@

مقالات پیشنهادی: تسمه آهنی چیست و به چند دسته تقسیم میشود؟

1 دیدگاه

سلام من خیلی به صنایع فولادی و تولید محصولات فولادی علاقه مند هستم ممنون از مطالب مفید سایتتون .